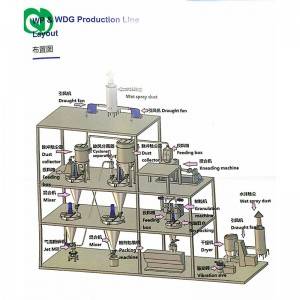

Система WP-WDG – застосовується до агрохімічних полів

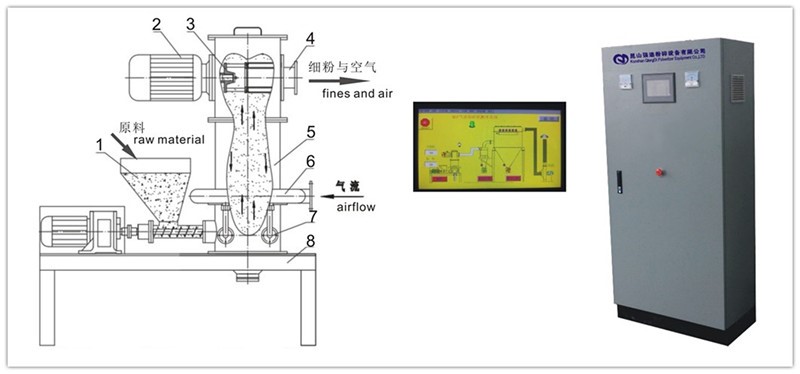

Частина WP

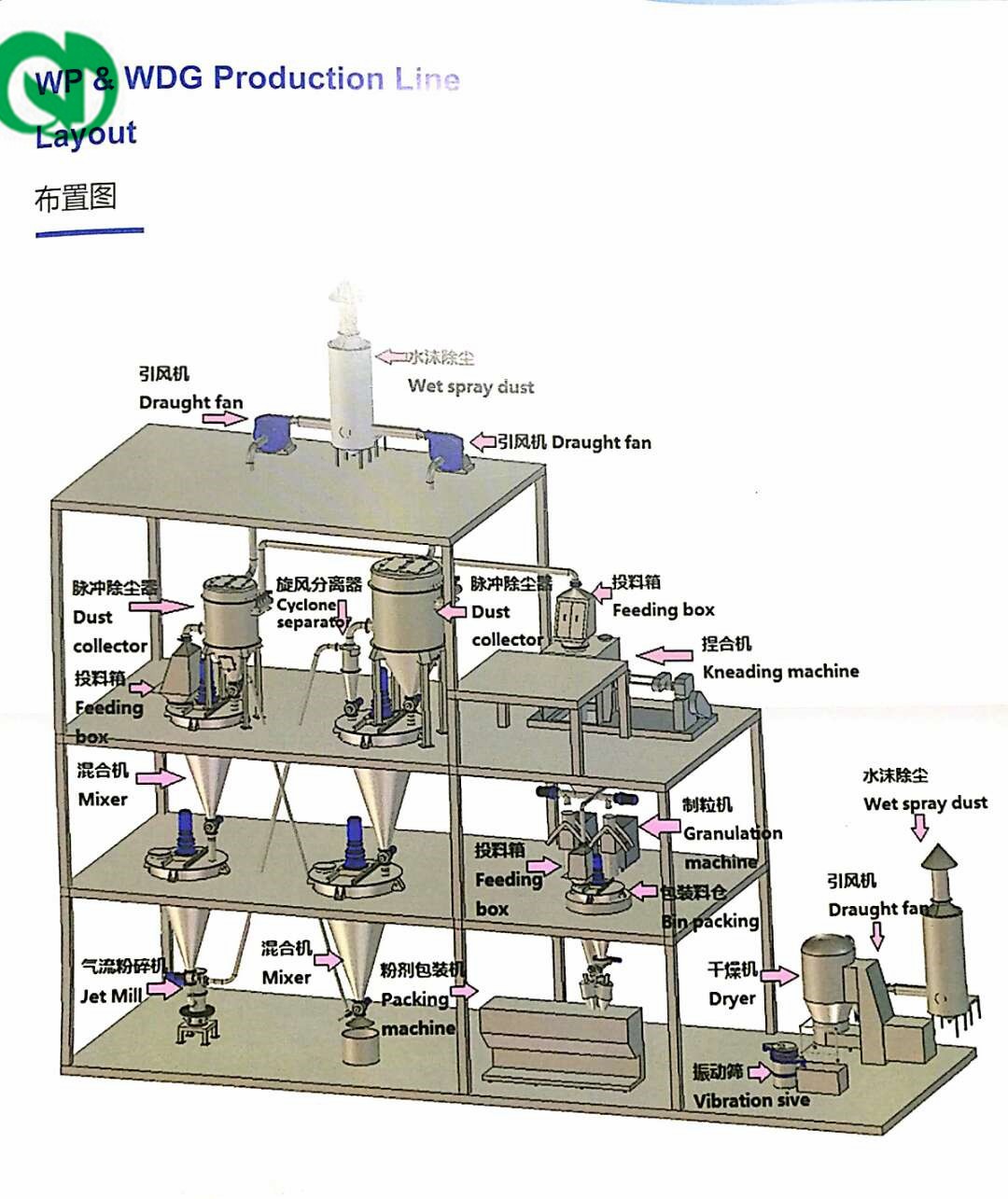

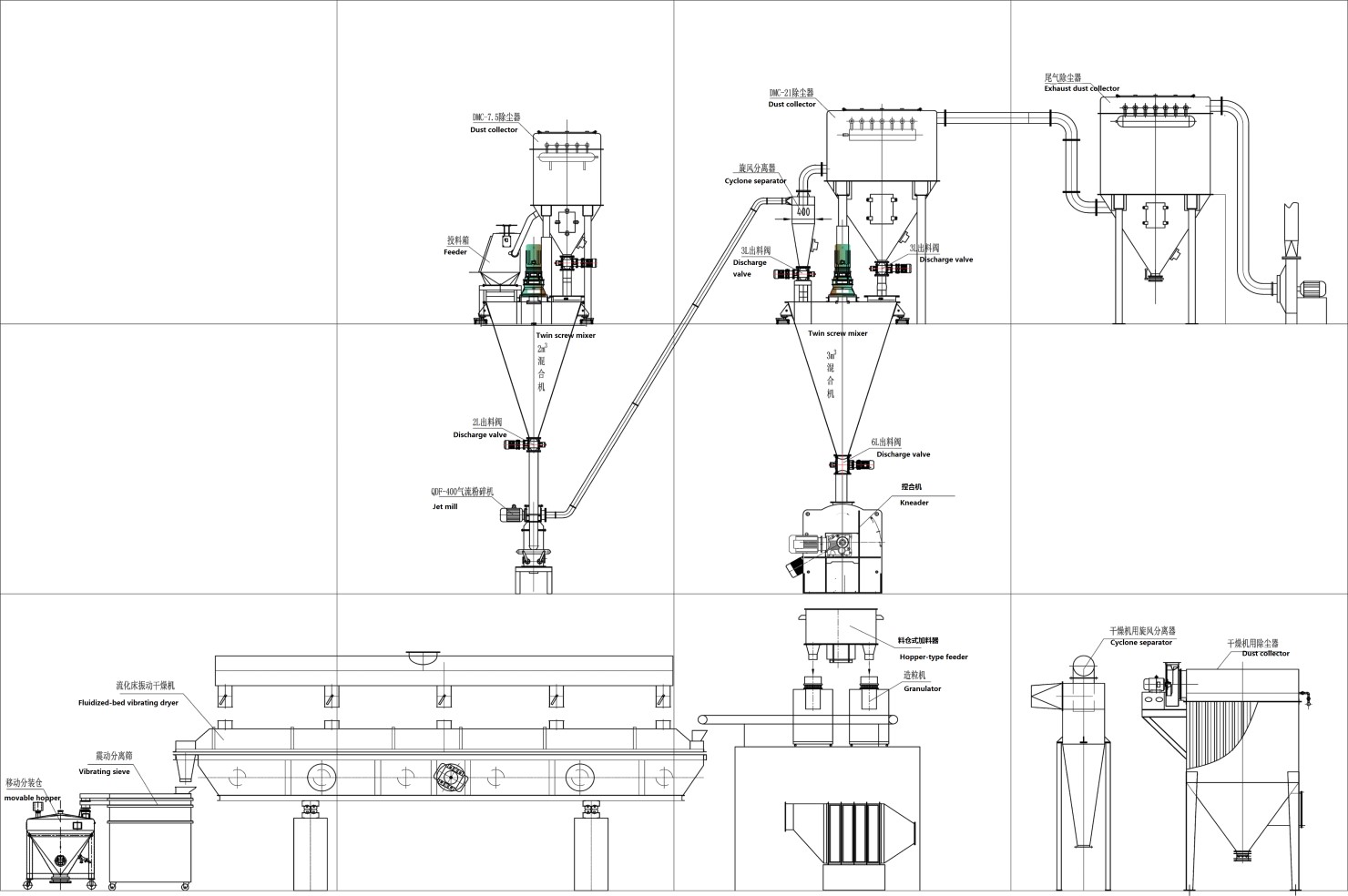

Спочатку подача сировини з живильника -- переміщення матеріалу на перші 3 м3Змішувач для попереднього змішування та пилозбірник збиратимуть пил під час процесу подачі, потім змішаний матеріал потраплятиме до струминного млина QDF-600 для подрібнення, розмір вихідних частинок можна регулювати, регулюючи різну швидкість обертання класифікаційного колеса. Після подрібнення матеріал переміститься до циклону та пилозбірника у верхній частині перших 4 м.3змішувач за допомогою доцентрової сили тяги вентилятора, потім перенести на другий 4-метровий3змішувач для змішування перед упаковкою або передачею в систему WDG.

Система WP – це ідеальне поєднання технології струминного млина, технології змішування та інтелектуальної технології керування, що забезпечує чудовий продукт для багаторазового змішування та повторного змішування пестицидів. Водночас вона відповідає екологічним вимогам щодо відсутності пилу протягом усього процесу.

ВДГ (вододисперсійні гранули), також відомі як змочуваний порошкоподібний суспендуючий агент або зернистий тип, сировина для змочуваного порошку (ВП), що утворюється шляхом грануляції у воді, може швидко розпадатися та диспергуватися, гранульований препарат утворює високодисперсну тверду дисперсійну систему.

Грануляція є основою всього процесу. Гранулятор є ключовим для забезпечення конфігурації гранульованих пестицидів та процесу сушіння, яка базується на характеристиках пестицидів, експериментальних даних та прикладах інженерного застосування, вибираючи обертовий екструзійний гранулятор або двошнековий екструдер (додати систему охолодження води на секції приводного вала), або шнековий гранулятор (додати систему охолодження води до секції камери грануляції), або гранулятор з псевдозрідженим шаром (процес грануляції з псевдозрідженим шаром та процес екструзійної грануляції відрізняються). Вимога щодо вмісту вологи в грануляції становить близько 8-18%. Виходячи з характеристик продукту та виробничих процесів, для визначення конструкції процесу в основному використовуються: замішування, грануляція, сушіння, просіювання, пакування, системи гарячого повітря, система видалення пилу.

Спочатку сировину транспортують до буфера об'ємом 1000 літрів, потім за допомогою вакуумного пристрою ZKS-6 до вертикального змішувача ZGH-1000 для вологого змішування, після чого через розподільник об'ємом 500 літрів для вологого гранулятора транспортують до екструдованого гранулятора XL-450 (3 шт.), потім до гранулятора QZL-1300, а потім до вібраційної сушарки з псевдозрідженим шаром ZQG-7.5 X 0.9 для стягування гранул, а потім через відцентрове вібраційне сито ZS-1800 для просіювання, щоб отримати гранули необхідного розміру.

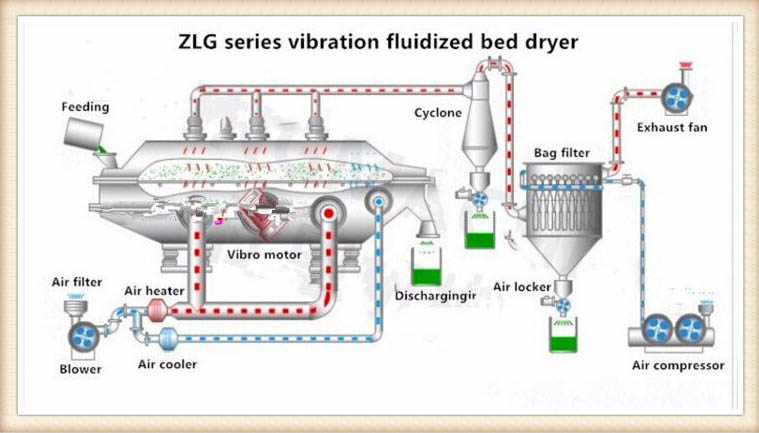

Вібраційна сушарка з псевдозрідженим шаром для хімічного порошку

Вібраційна сушарка з псевдозрідженим шаром для хімічного порошку

Принцип роботи

Вібраційний псевдозріджений шар – це нова технологія, розроблена на основі статичного псевдозрідженого шару. До псевдозрідженого шару додається механічна вібрація. Вологі частинки матеріалу потрапляють у потік повітря та утворюють псевдозріджений шар. Матеріал викидається завдяки збуджуючій силі. Вібрації розподільчої пластини повітря сприяють псевдозрідженню частинок матеріалу та руху матеріалу в псевдозрідженому шарі. Рідкий матеріал контактує з гарячим повітрям і одночасно здійснює тепло- та масообмін. Висушений продукт виводиться через випускний отвір.

Характеристики

1. Використовує передову технологію віброфлюїдизації, пошкодження поверхні частинок висушеного матеріалу невелике.

2. Постійний рух, хороша адаптивність.

3. Вібрації викликають псевдозрідження, швидкість потоку сушильного повітря зменшується, і кілька частинок захоплюються.

4. Час перебування матеріалу є послідовним, якість продукції є однорідною.

5. Використовується для короткочасного сушіння термочутливих матеріалів, таких як поверхневі води.

Висушування CUSO4·5H2O містило кристалічну воду, MgSO4·7H2O.

Застосовувана сфера

Може використовуватися в сухому або охолоджувальному процесі, застосовується для об'ємних частинок або частинок, що нелегко протікають у нерівномірних продуктах, або для того, щоб зменшити вимоги до частинок та зберегти повну швидкість флюїдизації продуктів та легко зв'язуватися, чутливий до температури сушіння та містить матеріали, що містять гіпс, для видалення води з поверхні продукту.

Технічний параметр

| Модель | Зона псевдозрідженого шару (М2) | Температура вхідного повітря (°C) | Температура вихідного повітря (°C) | Водоємність випаровування (кг) | Мотор | |

| Модель | Kw | |||||

| ZLG3×0.30 | 0,9 | 70-140 | 40-70 | 20-35 | ЗДС31-6 | 0,8×2 |

| ZLG4.5×0.30 | 1.35 | 70-140 | 40-70 | 35-50 | ЗДС31-6 | 0,8×2 |

| ZLG4.5×0.45 | 2.025 | 70-140 | 40-70 | 50-70 | ЗДС32-6 | 1,1×2 |

| ZLG4.5×0.60 | 2.7 | 70-140 | 40-70 | 70-90 | ЗДС32-6 | 1,1×2 |

| ZLG6×0,45 | 2.7 | 70-140 | 40-70 | 80-100 | ЗДС41-6 | 1,5×2 |

| ЗЛГ6×0,60 | 3.6 | 70-140 | 40-70 | 100-130 | ЗДС41-6 | 1,5×2 |

| ZLG6×0,75 | 4.5 | 70-140 | 40-70 | 120-140 | ЗДС42-6 | 2,2×2 |

| ЗЛГ6×0.9 | 5.4 | 70-140 | 40-70 | 140-170 | ЗДС42-6 | 2,2×2 |

| ZLG7.5×0.60 | 4.5 | 70-140 | 40-70 | 130-150 | ЗДС42-6 | 2,2×2 |

| ZLG7.5×0.75 | 5.625 | 70-140 | 40-70 | 150-180 | ЗДС51-6 | 3,0×2 |

| ZLG7.5×0.9 | 6.75 | 70-140 | 40-70 | 160-210 | ЗДС51-6 | 3,0×2 |

| ZLG7.5×1.2 | 9 | 70-140 | 40-70 | 200-260 | ЗДС51-6 | 3,0×2 |

Загальні положення щодо застосування

Ця машина використовує одну пару обертових шліфувальних лез для подрібнення вологого матеріалу в гранули колоноподібної форми за допомогою ситового циліндра з нержавіючої сталі, яке передбачено для гранулювання в наступному процесі. Машина може отримувати гранули різного розміру, змінюючи сито з нержавіючої сталі.

Він може обробляти вологі матеріали та отримувати різний розмір залежно від матеріалу та вимог.

ПРИНЦИП РОБОТИ:

Потужність двигуна передається трикутним ременем-колесом до редуктора в головному пристрої, а розподіляється між деталями трансмісії в коробці передач. Додайте сировину в бункер для завантаження та притисніть її зверху.

Після змішування матеріал завантажується в жолоб для завантаження та спеціальним лезом видавлюється назовні. Коли матеріал заповнюється в зазор між лезом та сіткою, ріжучий ніж розріже його на рівномірний розмір.

Технічні параметри:

| Вихід | 150-250 кг/год (пластівчаста форма), 50-100 кг/год (гранулована форма) |

| Розмір гранул | 0,5-2 мм |

| Максимальний тиск | 294 вузли (30 тонн) |

| Тиск бічного ущільнення | 9,8 вузлів |

| Мотор подачі | 2,2 кВт |

| Гранулюючий двигун | 2,2 кВт |

| Стиснення двигуна | 7,5 кВт |

| Швидкість шнека подачі | 6-33 регульований |

| Швидкість стиснення колеса | 4-25 регульований |

| Розмір компресійного колеса | 240X100 мм |

| Вага (приблизно) | 2000 кг |

| Розміри основного блоку | 1600X1000X2300 мм |

| Розміри шафи керування | 600X400X1300 мм |

Використання

Машина в основному підходить для фармацевтичної промисловості, харчової промисловості, виробництва твердих напоїв тощо. Вона може досягти необхідної консистенції перемішаної сировини. Особливо вона підходить для сировини з липким клеєм.

Особливості:

Усі деталі цієї машини, що контактують із сировиною, виготовлені з нержавіючої сталі. Вона має чудовий зовнішній вигляд. Вивантаження відбувається автоматично. Таким чином, можна уникнути пошкоджень, спричинених ручним керуванням. Вона також підходить для поточного виробництва.

Основні технічні параметри

| Розмір фрезерного ножа (мм) | 300 | 400 |

| Діаметр гранули (мм) | Φ2~2.2 (Може відповідати вимогам замовників) | Φ1,2~3 (може відповідати вимогам замовників) |

| Загальні розміри (мм) | 700×540×1300 | 880×640×1300 |

| Потужність двигуна (кВт) | 3 | 4 |

| Вага (кг) | 350 | 400 |

| Виробнича потужність (кг/год) | 100~200 | 140~400 |

Принцип

Вертикальний змішувач LGH складається з весл для нижньої подачі матеріалу та високошвидкісних дробильних весел. Нижні весла безперервно подають матеріал угору вздовж стінки контейнера.

Високошвидкісні дробильні весла повністю розбивають матеріал, змушуючи матеріал циркулювати як вихор, щоб завершити рівномірне перемішування за короткий час.

Особливості обладнання

Вертикальний високошвидкісний змішувач LGH - це найновіший високоефективний змішувач нашого заводу, в якому зібрано передові вітчизняні та зарубіжні технології. Основні характеристики такі:

1. Весла для нижнього матеріалу безперервно переміщують матеріал нагору під дією відцентрової сили. А верхній матеріал падає вниз по центру, утворюючи циклічний вир.

2. Високошвидкісні дробильні весла повністю розбивають сипучий матеріал, який надсилається нижніми веслами.

3. Завдяки двом веслам, що обертаються на високій швидкості, матеріал може рівномірно змішуватися за короткий час. Швидкість та однорідність змішування є найкращими серед усіх видів змішувальних машин на вітчизняному ринку. Однорідність становить 100% змішування.

4. Запустіть розвантажувальний клапан, швидкість розвантаження дуже висока, а машину легко чистити.

5. Контактні деталі машини виготовлені з нержавіючої сталі, під час процесу змішування матеріал не випаровується, не метаморфізується та не втрачається.

6. Машина підходить для змішування різних пропорцій сухого та вологого матеріалу, особливо підходить для змішування курячої есенції, розчинених ліків, розчинених напоїв тощо.

також називається роторним вібропросіювачем, вібраційним ситом. Він може фільтрувати рідину, таку як стічні води та відпрацьована олія тощо, видаляти домішки з матеріалу, такі як сухе молоко, рис, кукурудза тощо. Класифікуйте/сортуйте змішаний порошок за розміром, який вам потрібен.

Описи

Ротаційний ультразвуковий вібраційний просіювач для вугілля/вугілля – це машина, що використовує передові технології та високотехнологічне просіювальне обладнання. Вона складається з ультразвукового генератора та вібраційного грохота. Це важливий прорив у ефективності просіювання. Ця просіювальна машина використовує вдосконалений інтелектуальний вібраційний ультразвуковий контролер та вирішила багато проблем, спричинених використанням однієї частоти, завдяки розумному поєднанню ультразвукової функції та вібраційного сита.

Багатофункціональні функції наступні:

1. Класифікація

Багатошаровий тип може одночасно просіювати та розділяти п'ять груп різних частинок. Він підходить для сухих матеріалів.

2. Фільтрація

Суміш твердих і рідких речовин можна ефективно розділити на матеріали різного сорту за допомогою одношарового або багатошарового типу.

3. Видаліть домішки

Пристрій може швидко відокремити кілька великогабаритних або малогабаритних частинок від певної кількості матеріалів.

Система очищення, яку ми використовуємо для ультразвукового пристрою для роторного ультразвукового вібраційного сита для просіювання вугілля/вугілля

Запасні частини

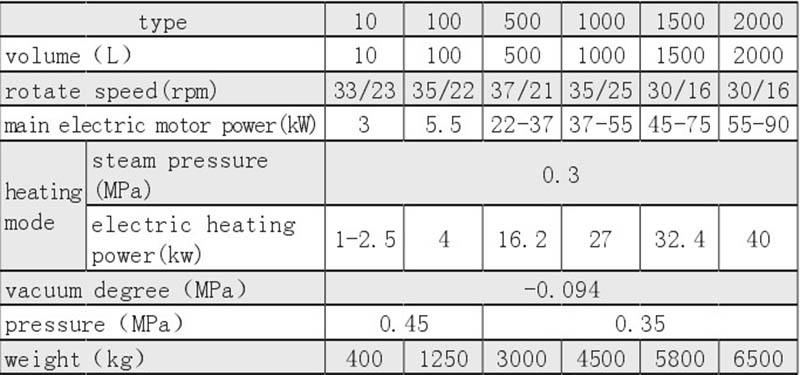

Місильна машина – ідеальне обладнання для замішування та змішування матеріалів з високою в'язкістю та еластопластичних матеріалів. Кожен комплект місильної машини має два сигма-лопаті всередині змішувальної камери типу W. Вона широко використовується для замішування, змішування, подрібнення, диспергування та реполімеризації пастоподібних або еластопластичних матеріалів з високою в'язкістю, які не можна обробити звичайними порошковими та рідкими змішувачами. Її можна використовувати в галузях промисловості, що потребують замішування високої щільності, таких як агрохімічна, хімічна, гумова, харчова та фармацевтична промисловість. Ефект кращий, ніж у змішувача. Місильна машина – це спеціальне змішувальне обладнання з двома лопатями. Швидка лопатка зазвичай обертається зі швидкістю 42 оберти на хвилину, повільна – зі швидкістю 28 обертів на хвилину. Різна швидкість забезпечує швидку гомогенізацію змішуваного матеріалу.

Інженерія заводів

- Дизайн рослин

- Моніторинг, управління та автоматизація процесів

- Розробка програмного забезпечення та програмування додатків реального часу

- Інженерія

- Машинобудування

Управління проектами

- Планування проекту

- Нагляд та управління будівельним майданчиком

- Монтаж та випробування контрольно-вимірювальних приладів та систем керування

- Пуско-налагодження машин та обладнання

- Навчання співробітників

- Підтримка протягом усього виробництва

Визначення проекту

- Техніко-економічне обґрунтування та концептуальне дослідження

- Розрахунки собівартості та прибутковості

- Планування термінів та ресурсів

- Комплексні рішення, рішення для модернізації та модернізації заводів

Дизайн проекту

- Досвідчені інженери

- Використання найновіших технологій

- Використання знань, отриманих із сотень застосувань у будь-яких галузях промисловості

- Використовуйте досвід наших досвідчених інженерів та партнерів