Використання струминного млина з псевдозрідженим шаром у акумуляторній промисловості та інших хімічних матеріалах

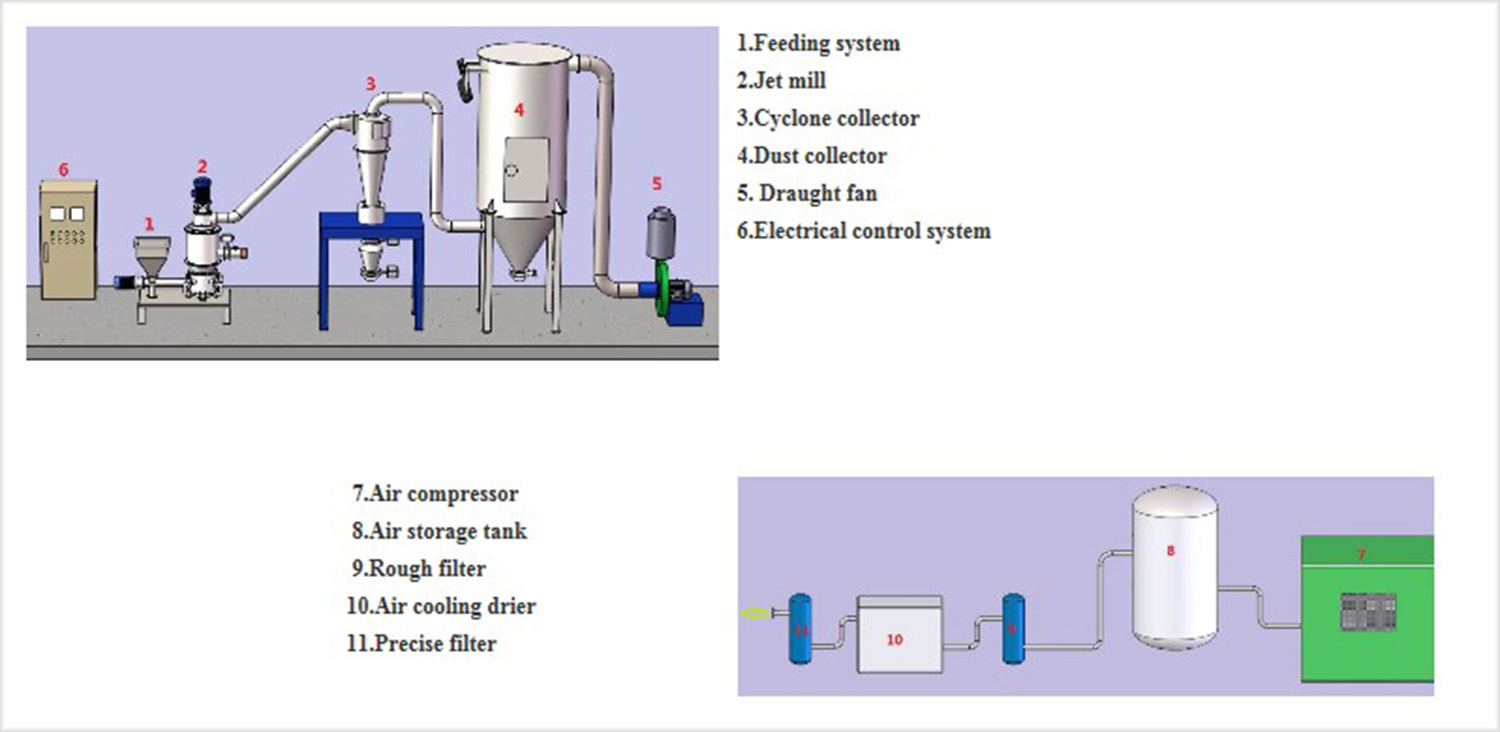

Пневматичний млин із псевдозрідженим шаром – це обладнання, яке використовується для подрібнення сухих матеріалів до надтонкого порошку, з наступною основною структурою:

Продукт являє собою подрібнювач із псевдозрідженим шаром, де стиснене повітря є дробильним середовищем. Корпус млина розділений на 3 секції: зону дроблення, зону передачі та зону сортування. Зона сортування оснащена сортувальним колесом, швидкість якого можна регулювати за допомогою перетворювача. Дробальне відділення складається з дробильного сопла, живильника тощо. Кільцевий подавальний диск зовні дробильного контейнера з'єднаний з дробильним соплом.

Матеріал потрапляє до дробарної камери через подавач матеріалу. Стиснене повітря подається в дробарну камеру з високою швидкістю через спеціально обладнані чотири дробильні сопла. Матеріал набирає прискорення в ультразвуковому струменевому потоці та багаторазово стикається в центральній точці сходження дробарної камери, доки не буде подрібнений. Подрібнений матеріал потрапляє до дробарної камери з висхідним потоком. Оскільки сортувальні колеса обертаються з високою швидкістю, під час підйому матеріалу на частинки діє відцентрова сила, що створюється сортувальними роторами, а також доцентрова сила, що створюється в'язкістю повітряного потоку. Коли на частинки діє відцентрова сила, більша за доцентрову силу, грубі частинки з діаметром, більшим за необхідний діаметр частинок для сортування, не потраплять у внутрішню камеру сортувального колеса та повернуться до дробарної камери для подрібнення. Дрібні частинки, що відповідають діаметру необхідного діаметра частинок для сортування, потраплять у сортувальне колесо та стікають у циклонний сепаратор внутрішньої камери сортувального колеса разом з повітряним потоком і збираються колектором. Відфільтроване повітря виходить з повітрозабірника після обробки фільтрувальним мішком.

Пневматичний подрібнювач складається з повітряного компресора, масловідвідника, газового резервуара, сублімаційної сушарки, повітряного фільтра, пневматичного подрібнювача з псевдозрідженим шаром, циклонного сепаратора, колектора, повітрозабірника та інших компонентів.

Детальне шоу

Керамічне пастоподібне покриття та поліуретанове покриття цілих шліфувальних деталей, що контактують з продуктами, запобігає потраплянню залізного брухту, що призводить до неналежного впливу кінцевих продуктів.

1. Прецизійні керамічні покриття на 100% усувають забруднення залізом під час процесу класифікації матеріалів, що забезпечує чистоту продукції. Особливо підходять для вимог щодо вмісту заліза в електронних матеріалах, таких як висококислотний кобальт, кислотний літій-марганцевий, фосфат літію-заліза, потрійний матеріал, карбонат літію та кислотний літій-нікель-кобальтовий матеріал для катодів акумуляторів тощо.

2. Відсутність підвищення температури: Температура не підвищуватиметься, оскільки матеріали подрібнюються в робочих умовах пневматичного розширення, а температура в порожнині фрези підтримується нормальною.

3. Витривалість: Застосовується до матеріалів з твердістю за шкалою Мооса нижче 9 класу, оскільки ефект фрезерування включає лише удар та зіткнення між зернами, а не зіткнення зі стінкою.

4. Енергоефективний: Економія 30%-40% порівняно з іншими пневматичними подрібнювачами.

5. Інертний газ може бути використаний як середовище для подрібнення легкозаймистих та вибухонебезпечних матеріалів.

6. Вся система подрібнена, пил низький, шум низький, виробничий процес чистий та екологічно чистий.

7. Система використовує інтелектуальне сенсорне керування, просте керування та точне керування.

8.Компактна структураКамера головної машини утворює замкнутий контур для дроблення.

Блок-схема є стандартною фрезерною обробкою та може бути налаштована для клієнтів.

| модель | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Робочий тиск (МПа) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Витрата повітря (м³)3/хв) | 2 | 3 | 6 | 10 | 20 | 40 |

| Діаметр подаваного матеріалу (меш) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Тонкість подрібнення (d)97мкм) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Продуктивність (кг/год) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Встановлена потужність (кВт) | 20 | 40 | 57 | 88 | 176 | 349 |

| Матеріал | Тип | Діаметр частинок, що подаються | Діаметр викинутих частинок | Вихід(кг/год) | Витрата повітря (м³)3/хв) |

| Оксид церію | QDF300 | 400 (сітка) | d974,69 мкм | 30 | 6 |

| Вогнестійкий | QDF300 | 400 (сітка) | d978,04 мкм | 10 | 6 |

| Хром | QDF300 | 150 (сітка) | d974,50 мкм | 25 | 6 |

| Фрофіліт | QDF300 | 150 (сітка) | d977,30 мкм | 80 | 6 |

| Шпінель | QDF300 | 300 (сітка) | d974,78 мкм | 25 | 6 |

| Тальк | QDF400 | 325 (сітка) | d9710 мкм | 180 | 10 |

| Тальк | QDF600 | 325 (сітка) | d9710 мкм | 500 | 20 |

| Тальк | QDF800 | 325 (сітка) | d9710 мкм | 1200 | 40 |

| Тальк | QDF800 | 325 (сітка) | d974,8 мкм | 260 | 40 |

| Кальцій | QDF400 | 325 (сітка) | d502,50 мкм | 116 | 10 |

| Кальцій | QDF600 | 325 (сітка) | d502,50 мкм | 260 | 20 |

| Магній | QDF400 | 325 (сітка) | d502,04 мкм | 160 | 10 |

| Глинозем | QDF400 | 150 (сітка) | d972,07 мкм | 30 | 10 |

| Сила перлів | QDF400 | 300 (сітка) | d976,10 мкм | 145 | 10 |

| Кварц | QDF400 | 200 (сітка) | d503,19 мкм | 60 | 10 |

| Барит | QDF400 | 325 (сітка) | d501,45 мкм | 180 | 10 |

| Піноутворювач | QDF400 | d5011,52 мкм | d501,70 мкм | 61 | 10 |

| Ґрунтовий каолін | QDF600 | 400 (сітка) | d502,02 мкм | 135 | 20 |

| Літій | QDF400 | 200 (сітка) | d501,30 мкм | 60 | 10 |

| Кірара | QDF600 | 400 (сітка) | d503,34 мкм | 180 | 20 |

| ПБДЕ | QDF400 | 325 (сітка) | d973,50 мкм | 150 | 10 |

| АГР | QDF400 | 500 (сітка) | d973,65 мкм | 250 | 10 |

| Графіт | QDF600 | d503,87 мкм | d501,19 мкм | 700 | 20 |

| Графіт | QDF600 | d503,87 мкм | d501,00 мкм | 390 | 20 |

| Графіт | QDF600 | d503,87 мкм | d500,79 мкм | 290 | 20 |

| Графіт | QDF600 | d503,87 мкм | d500,66 мкм | 90 | 20 |

| Увігнуто-опуклий | QDF800 | 300 (сітка) | d9710 мкм | 1000 | 40 |

| Чорний силікон | QDF800 | 60 (сітка) | 400 (сітка) | 1000 | 40 |