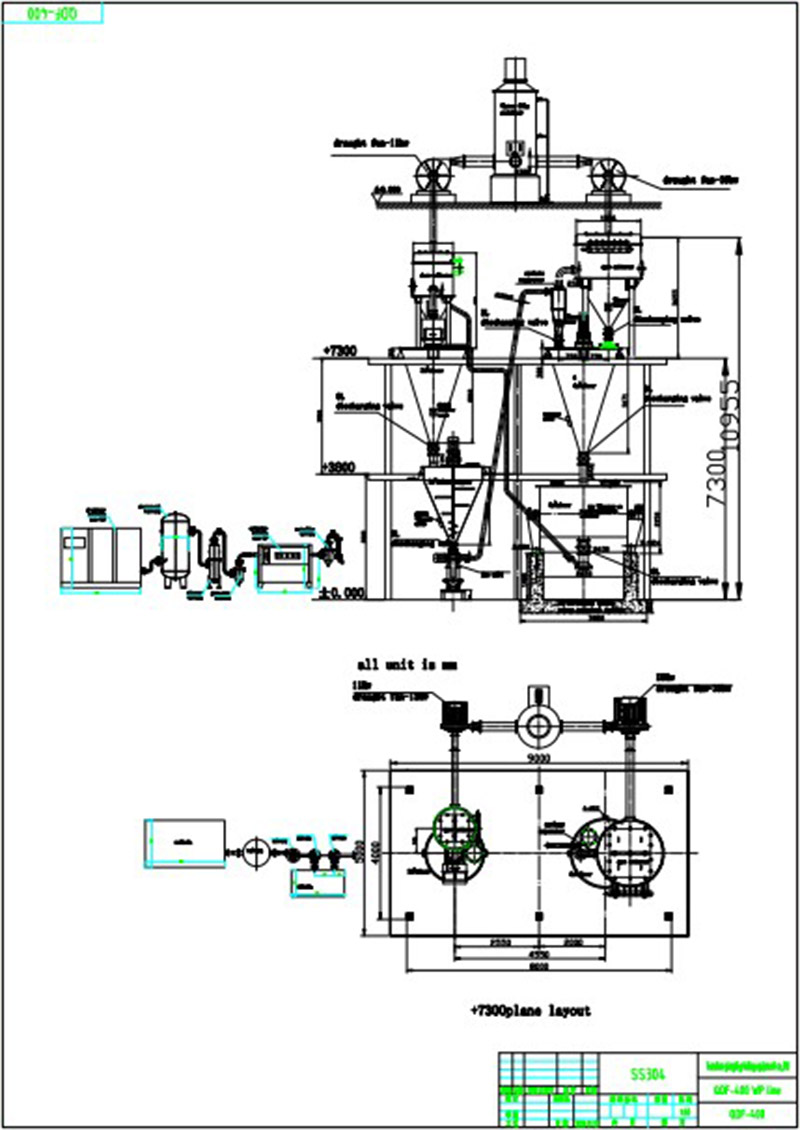

Система безперервного виробництва струминного млина QDF-400 WP для 400 кг

Найпопулярніша лінія WP у Пакистані – система безперервного виробництва QDF-400, як показано нижче, блок-схема та фото

Спочатку подача сировини з живильника -- переміщення матеріалу на перші 3 м3змішувач для попереднього змішування, а пилозбірник збиратиме пил під час процесу подачі, потім 3 м3Бункер зберігає змішаний матеріал, потім надходить у струменевий млин для подрібнення, розмір вихідних частинок можна регулювати, змінюючи швидкість обертання класифікаційного колеса. Після подрібнення матеріал переміщується в циклон під дією доцентрової сили вентилятора та пилозбірника у верхній частині перших 4 м.3змішувач, потім перелийте до другого 4м3горизонтальний стрічковий змішувач для змішування перед упаковкою або передачею в систему WDG.

1. Процес подрібнення використовує принцип роботи струминного млина з псевдозрідженим шаром з високою ефективністю, а розподіл розмірів частинок є рівномірним.

2. Процес подачі відбувається за допомогою повітряного транспортування з мінусовим тиском, для запобігання утворенню пилу додається витяжка.

3. Як перший, так і останній процес змішування використовують подвійні шнекові змішувачі або горизонтальний спіральний стрічковий змішувач, що забезпечує достатнє та симетричне змішування.

4. Розетка продукту може безпосередньо підключатися до автоматичної пакувальної машини.

5. Вся система керується за допомогою дистанційного керування ПЛК. Зручне керування та обслуговування, автоматична робота обладнання.

6. Низьке енергоспоживання: це може заощадити 30%~40% енергії порівняно з іншими пневматичними подрібнювачами.

7. Застосовується для подрібнення матеріалів з високим співвідношенням змішування, які важко подрібнити, та в'язких матеріалів.

Система подачі повітря - повітряний компресор, масловідвідник, резервуар для зберігання повітря, сушарка для заморожування повітря, точний фільтр.

Принцип роботи

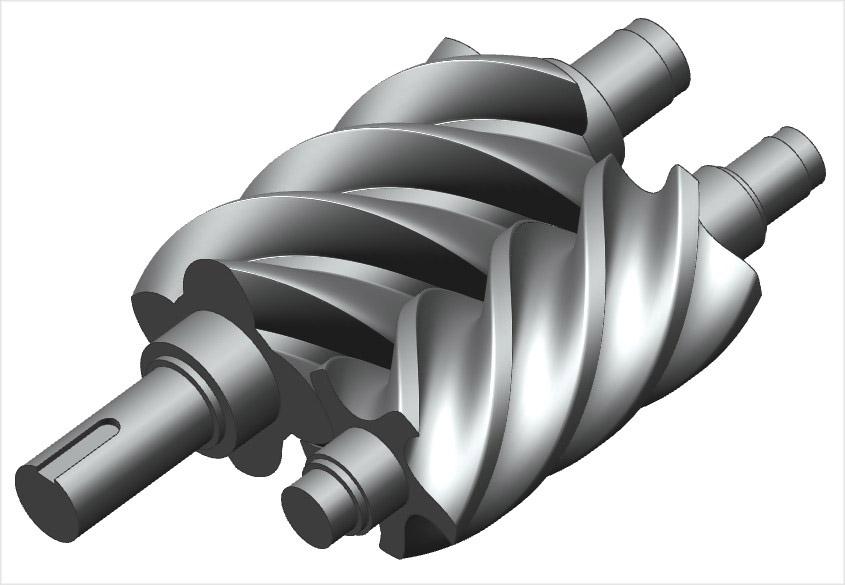

Компресор використовується для стиснення повітря, одноступінчастий, з впорскуванням оливи та приводом від двигуна, який включає повітряний блок, двигун, масло/газосепаратор, масляний охолоджувач, повітряний охолоджувач, вентилятор (лише для типу з повітряним охолодженням), вологоуловлювач, електричну шафу керування, газопровід, маслопровід та водопровід (лише для типу з водяним охолодженням), систему регулювання. Усередині корпусу є пара спряжених роторів. Зовнішній ротор має 4 зубці, жіночий ротор - 6 зубців. За жіночим ротором обертається чоловічий ротор на високій швидкості. При меншому зміщенні зубців між двома роторами повітря з вхідного фільтра та змащена олива з корпусу поступово стискаються під високим тиском. Коли зміщення зубців спрямоване безпосередньо до вихідного отвору, стиснена повітряно-масляна суміш витікає з вихідного отвору, потім потрапляє в масло/газосепаратор для відділення оливи від повітря. Далі повітря проходить через клапан мінімального тиску, повітряний охолоджувач та вологоуловлювач, і, нарешті, потрапляє до трубопроводу подачі повітря. Відокремлена олива падає на дно сепаратора, потім потрапляє в масляний охолоджувач, масляний фільтр і, нарешті, до повітряного блоку для рециркуляції в результаті перепаду тиску.

Принцип роботи

Гаряче, вологе та холодне повітря потрапляє до попередньо охолоджених теплообмінників (випарник, з якого холодне стиснене повітря випаровується для теплообміну), щоб зменшити навантаження на випарник, одночасно нагріваючи стиснене повітря, що виходить з холодного повітря, до рівня насичення. Потім, після подальшого охолодження до температури нижче 12 ℃, вода, що випадає в осад, виділяється в процесі охолодження та виділяється з пристрою розрядки гірських суб-шуй. Сухе холодне повітря випаровується за допомогою тепла, що випромінюється попереднім охолодженням.

Принцип роботи

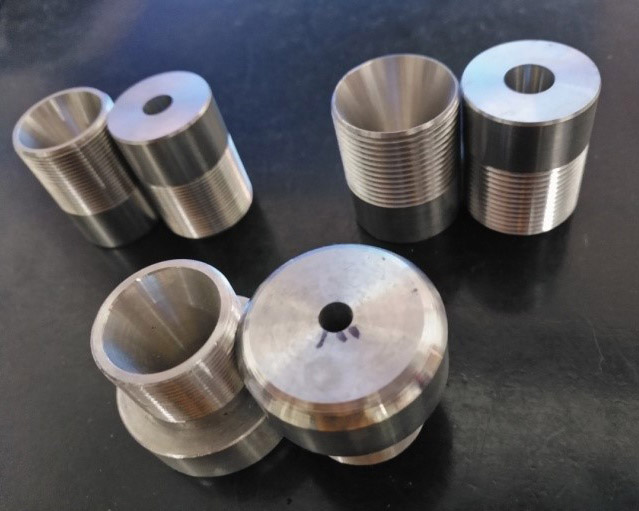

Резервуар для зберігання повітря (посудина під тиском), також відомий як резервуар для зберігання стисненого повітря, - це посудина під тиском, спеціально призначена для зберігання стисненого повітря. Він в основному використовується для зберігання газового буфера та відіграє роль стабілізатора тиску в системі, щоб уникнути частого завантаження та розвантаження повітряного компресора та видалення більшої частини рідкої води. Газовий резервуар зазвичай складається з корпусу циліндра, головки, фланця, сопел, ущільнювальних елементів та опор, а також інших деталей і компонентів. Крім того, він також оснащений запобіжним клапаном, манометром, зливним клапаном та іншими аксесуарами для виконання функцій у різних виробничих процесах.

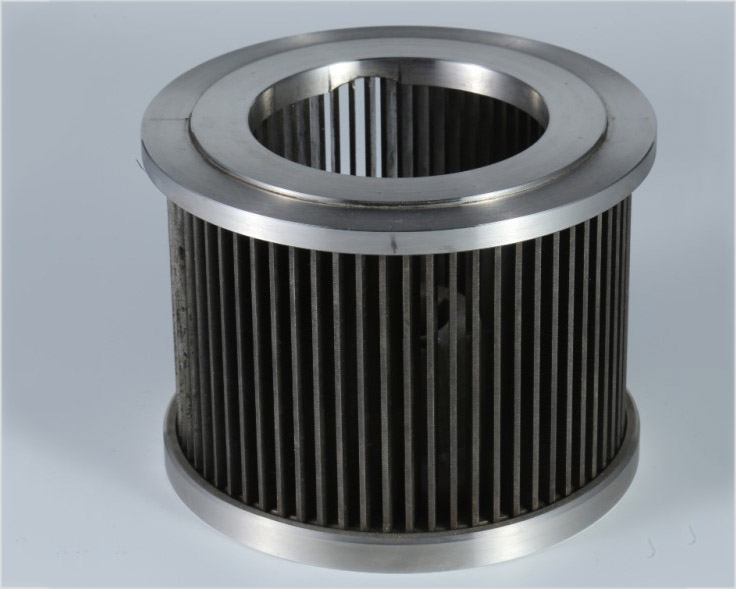

Продукт являє собою подрібнювач із псевдозрідженим шаром, де стиснене повітря є дробильним середовищем. Корпус млина розділений на 3 секції: зону дроблення, зону передачі та зону сортування. Зона сортування оснащена сортувальним колесом, швидкість якого можна регулювати за допомогою перетворювача. Дробальне відділення складається з дробильного сопла, живильника тощо. Кільцевий диск подачі повітря зовні дробильного контейнера з'єднаний з дробильним соплом.

Струменевий млин- під дією відцентрової сили класифікаційного колеса та доцентрової сили тяги вентилятора матеріал утворюється у псевдозрідженому шарі у внутрішній частині струминного млина, отримуючи таким чином порошок різної тонкості.

Система керування ПЛК- Система використовує інтелектуальне сенсорне керування, просте в експлуатації та точне керування. Ця система використовує вдосконалений режим керування за допомогою ПЛК + сенсорного екрана, сенсорний екран є операційним терміналом цієї системи, тому дуже важливо точно розуміти функції всіх клавіш на сенсорному екрані, щоб забезпечити правильну роботу цієї системи.

Верхній подавач-Гнучке підключення до пилозбірника для запобігання витоку пилу, доступне для безперервної подачі.

Циклонний сепаратор та пилозбірник–Збір продуктів та пилу розподіляє напрямок потоку сировини та запобігає накопиченню матеріалу. Забезпечте переробку пилу в процесі виробництва для задоволення вимог охорони навколишнього середовища щодо чистого виробництва та викидів вихлопних газів.

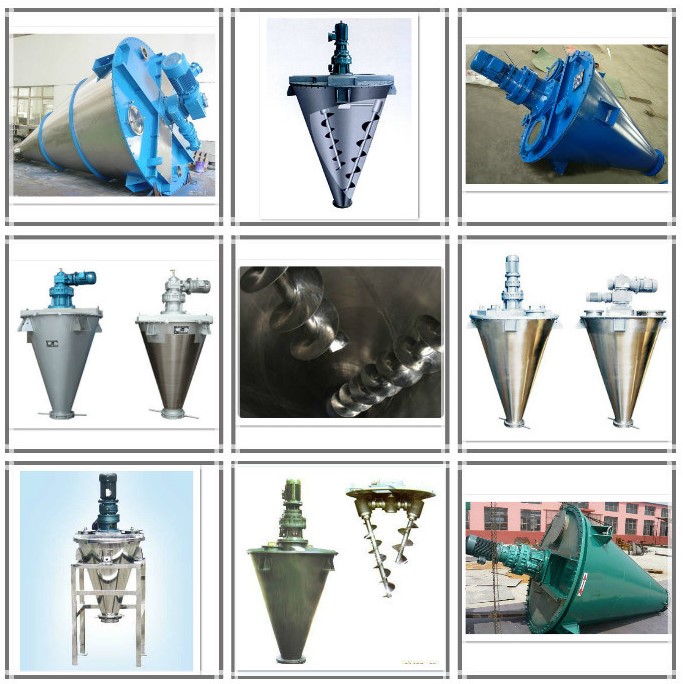

Двошнековий змішувач-має довгу конструкцію мішалки та шнека, що запобігає повному перемішуванню матеріалу від осідання під дією обертання та обертання.

Принцип роботи

Двошнековий змішувач поєднує в собі змішування порошків, гранул та рідин. Обертання двошнекового змішувача забезпечується набором двигунів та циклоїдних редукторів. Завдяки асиметричному змішуванню двома шнеками діапазон перемішування розширюється, а швидкість перемішування прискорюється. Змішувальна машина обертається двома асиметричними спіралями швидкого обертання, утворюючи дві несиметричні спіральні колони, що піднімаються вгору від стінки циліндра. Поворотний важіль, що приводиться в рух спіральною орбітою, переміщує спіральний матеріал різного рівня в шип в оболонці, витісняючи частину матеріалу, що просувається, а іншу частину матеріалу викидає шнеком, таким чином досягаючи повного кола опори матеріалу, що постійно оновлюється.

Горизонтальний спіральний стрічковий змішувач-Зручніше виготовляти певні продукти, до яких потрібно додавати ад'юванти або інші хімічні речовини на етапі приготування. Змішування набагато краще та точніше, ніж у двошнековому змішувачі. Менша висота корпусу, ніж у двошнекового змішувача, просте встановлення.

Принцип роботи:

Горизонтальний двострічковий змішувач складається з горизонтального U-подібного резервуара, верхньої кришки з (або без) отворами, одного вала, оснащеного двошаровою стрічковою змішувальною мішалкою, трансмісійного блоку, опорної рами, ущільнювального елемента, розвантажувальної конструкції тощо. Лопаті стрічки завжди двошарові. Зовнішній шар стрічки забезпечує злиття матеріалів з двох кінців до центру, а внутрішній шар стрічки забезпечує розподіл матеріалів від центру до двох кінців. Під час багаторазового руху матеріали утворюють вихор і досягаються однорідні суміші.

Вентилятор тяги- За допомогою відцентрової сили вентилятора створити негативний тиск у всій системі подрібнення, що призведе до подрібнення матеріалу та вивільнення вихлопних газів із системи подрібнення.

Водяний скрубер- порошок розміром менше 0,5 мкм потрапляє у водяний скрубер та поглинається шаром водної плівки, скидається разом із нижнім конусом потоку води, щоб уникнути забруднення навколишнього середовища пилом.

Пиловмісний газ вводиться вздовж тангенціального напрямку з нижньої частини циліндра та обертається вгору. Частинки пилу відокремлюються відцентровою силою та викидаються на внутрішню стінку циліндра. Вони адсорбуються шаром водяної плівки, що протікає у внутрішній стінці циліндра, та виводяться через пиловий отвір разом з нижнім конусом потоку води. Водяна плівка утворюється кількома форсунками, розташованими у верхній частині циліндра для розпилення води тангенціально до стінки пристрою. Таким чином, внутрішня стінка циліндра завжди покрита дуже тонкою водяною плівкою, яка обертається вниз для досягнення мети покращення ефекту видалення пилу.